Przewodnik praktyczny dla użytku maszynistów/II

| <<< Dane tekstu >>> | |

| Autor | |

| Tytuł | Przewodnik praktyczny dla użytku maszynistów i ich pomocników na drogach żelaznych |

| Wydawca | Towarzystwo Dróg Żelaznych Warszawsko-Wiedeńskiéj i Warszawsko-Bydgoskiéj |

| Data wyd. | 1873 |

| Druk | J. Berger |

| Miejsce wyd. | Warszawa |

| Źródło | Skany na Commons |

| Inne | Cały tekst |

| Indeks stron | |

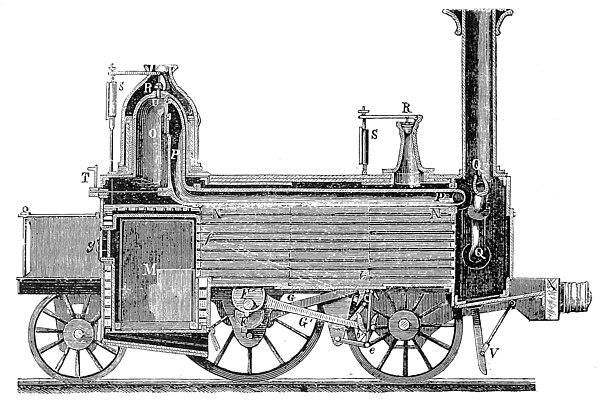

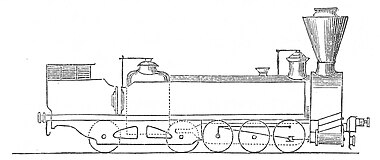

Parowóz czyli lokomotywa, jest to maszyna wysokiego ciśnienia, spoczywająca na osiach i kołach, mogąca nie tylko swój własny ciężar poruszać, ale także ciągnąć za sobą jako téż i pchać przed sobą: tender i pewną ilość obładowanych wozów, czyli wagonów po kolei żelaznéj.

Główne części składowe lokomotywy są następne:

| 1° | Wóz. |

| 2° | Kocioł parowy z ogniskiem, dymnicą i kominem. |

| 3° | Maszyna parowa. |

Wóz składa się z prostokątnej ramy, osi, kół i pewnej liczby sprężyn czyli resorów.

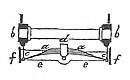

Rama zbudowaną jest z dwóch żelaznych belek podłużnych i dwóch poprzecznych, opatrzonych widłami osiowémi (Achsgabeln) i buforami.

Koła są mocno osadzone na osiach i razem z niemi się obracają.

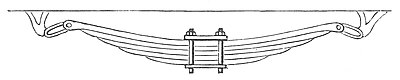

Na osiach spoczywają tak zwane widły osiowe a na nich resory; na końcach resorów zawieszona jest rama.

Maźnice czyli panwie osiowe, są ruchome w widłach osiowych ramy, w kierunku pionowym.

Kocioł parowy składa się z cylindra blaszanego zewnętrznego i przyrządu ogniowego znajdującego się wewnątrz. Palenie odbywa się w czworokątnéj skrzyni pospolicie miedzianéj, w tak nazwaném ognisku albo palenisku; gazy powstałe z procesu palenia, uchodzą ztamtąd rurami płomiennemi do dymnicy, zkąd kominem wydostają się na zewnątrz.

Dla obudzenia potrzebnego ciągu, para uchodząca z maszyny wprowadza się do komina za pomocą rury odchodowéj, czyli tak zwanéj dmuchawki, gdzie skutkiem znacznéj chyżości jaką jeszcze posiada, rozrzedza tam dym i gorące gazy i sprawia mocny ciąg.

Główne części składowe maszyny parowej są następujące:

| 1) | Cylindry z pokrywami, buksami pakunkowemi i skrzynkami stawidłowemi (szybrowemi). |

| 2) | Tłoki parowe. |

| 3) | Trzony tłokowe (Kolbenstangen). |

| 4) | Krzyżulce (Kreuzköpfe). |

| 5) | Przewodniki (Führungslineale). |

| 6) | Trzony korbowe czyli korbsztangi i trzony łączące (Schüb und Kuppelstangen). |

| 7) | Korby. |

| 8) | Osie i koła pociągowe (Triebachseu und Triebrädern). |

| 9) | Mechanizm kierowniczy (Steuerung). |

Cylindry mają położenie poziome albo ukośne i przytwierdzone są do ramy z przodu na zewnątrz albo wewnątrz ramy.

Tłok odbiera ciśnienie pary i przesyła takowe korbom za pomocą trzonów tłokowych, trzonów korbowych i łączących,

przez co uskutecznia się ruch obrotowy osi pociągowych.

Maszyna parowa ze względu na swoją budowę, jest maszyną parową dwucylindrową, wysokiego ciśnienia.

Korby dla osiągnięcia o ile można jednostajnego działania, ustawiają się pod kątem 90°.

Rama, kocioł i maszyna stanowią nierozdzielną całość, przy łączeniu których należy mieć wzgląd na wielkie różnice temperatury, którym podlegają ich pojedyncze części składowe.

Ze względu na wzajemne położenie cylindrów, ramy i kół, parowozy dzielą się jak następuje:

| 1) | Parowozy z wewnętrznemi cylindrami i wewnętrznemi ramami. |

| 2) | Parowozy z wewnętrznemi cylindrami i zewnętrznemi ramami. |

| 3) | Parowozy z zewnętrznemi cylindrami i zewnętrznemi ramami. |

| 4) | Parowozy z zewnętrzem! cylindrami i wewnętrznemi ramami. |

Co do siły pociągowej dzielą się parowozy jak następuje:

| 1) | Parowozy dla pociągów pośpiesznych i osobowych. |

| 2) | Parowozy dla pociągów mieszanych. |

| 3) | Parowozy dla pociągów towarowych. |

Wymiary trzech ostatnich gatunków różnią się pomiędzy sobą liczbą osi pociągowych, rozmaitością stosunków średnicy kół pociągowych do wielkości skoku i grubością pojedynczych części.

Na drogach równych, maszyny pośpieszne mają tylko jedne oś pociągową; silniejsze zaś osobowe i towarowe, dwie; a ciężkie maszyny towarowe, trzy osie pociągowe. Inne osie parowozu nie będące pociągowemi, nazywają się biegowemi.

parowozu?

Ponieważ główném zadaniem kotła parowozowego, jest produkcya wielkiéj ilości pary w jak najkrótszym czasie i w jak najmniejszéj przestrzeni, dla tego kotły tego rodzaju przy małych swoich rozmiarach, powinny posiadać bardzo wielką powierzchnię ogrzewalną.

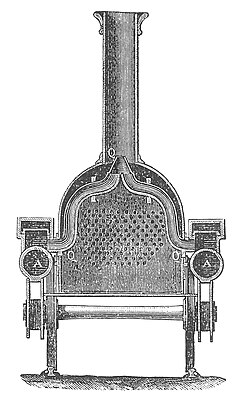

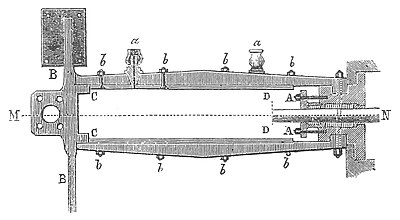

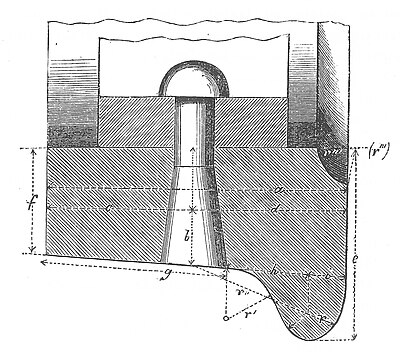

Kocioł parowy składa się z kotła głównego cylindrowego BB (fig. 36 i 37) od 10 do 14 stóp długiego, a 3 do 4 stóp średnicy; z tak zwanéj skrzyni ogniowéj czyli paleniska A, z dymnicy D, gdzie gromadzi się dym i gorące gazy, oraz z komina E, którym dym i gorące gazy wychodzą na zewnątrz.

Ognisko czyli palenisko buduje się z grubéj blachy, pospolicie miedzianéj, w kształcie czworokątnéj skrzyni 3 stopy szerokiéj, 3 do 4 stóp długiéj, a na 3½ stopy głębokiéj. Na dnie owéj skrzynki znajdują się ruszta a, na których odbywa się palenie. Ognisko miedziane bb okryte jest tak zwanym płaszczem z blachy żelaznéj cc w odległości 3 cali, połączonym z ogniskiem za pomocą tybli miedzianych (Steifbolzen, Stehbolzen,-entre-toises) dd wśrubowanych w ściany płaszcza i ogniska, i oprócz tego od zewnątrz zanitowanych. Ta trzycalowa przestrzeń między ogniskiem a płaszczem, napełniona jest wodą. Podniebienie ogniska e wzmocnione ankrami f i pionowemi ściągaczami, pokryte być winno wodą przynajmniéj na 4 cale. Dla powiększenia powierzchni ogrzewalnéj, do skrzynki ogniowéj pionowéj, dopasowany jest kocioł cylindrowy B w kierunku poziomym, zbudowany z blachy żelaznéj albo stalowéj, obejmujący w sobie 100 do 300 rur CCC... tak zwanych płomiennych, mających 1½ do 2 cali średnicy i przechodzących przez całą długość kotła. Rury płomienne są również wodą oblane i przedstawiają znakomitą część pośredniéj powierzchni ogrzewalnej kotła.

Na fig. 36 przedstawiającéj przecięcie podłużne kotła, widzimy zbiornik pary D a w nim przepustnicę parową (Drosselklappe) E, poruszaną za pomocą korby ik, drążków kl i lE, wprowadzającą parę ze zbiornika do rury parowéj FF, która prowadzi ją daléj kanałami GG do stawideł czyli szybrów HH i cylindrów KK, widzialnych na przekroju poprzecznym (fig. 37). Para zużyta z cylindrów uchodzi rurami LL do dmuchawki M zakończonej stożkiem, a następnie do komina i w powietrze, oo są to kraniki służące do wyparowania cylindrów czyli do wypędzenia z nich skondensowanéj pary, mogących się otwierać i zamykać drążkiem p z pokładu maszynisty.

Na figurze 36 przedstawiającéj przecięcie podłużne kotła, widzimy jeszcze na zbiorniku klapę bezpieczeństwa N z drążkiem i przeciwwagą sprężynową Q, oraz świstawkę parową S, tudzież pokład maszynisty R. Kocioł podłużny jak również ognisko i zbiornik pary D, okryte są płaszczem h z cieńkiéj blachy żelaznéj, (zbiornik pary okryty bywa także blachą mosiężną), który to płaszcz odstaje od kotła na 1 do 1½ cala.

Przestrzeń próżna pomiędzy płaszczem i kotłem, wypełnia się złym jakim przewodnikiem ciepła, np. drzewem, filcem, wełną i t. p.

szczytowych kotła parowego?

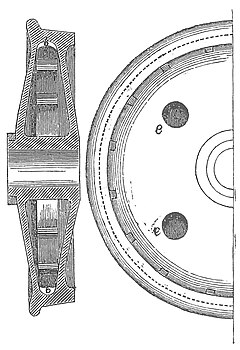

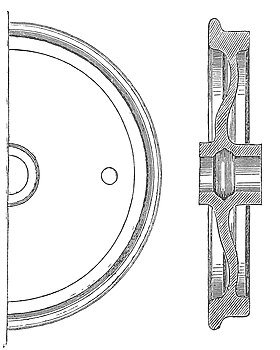

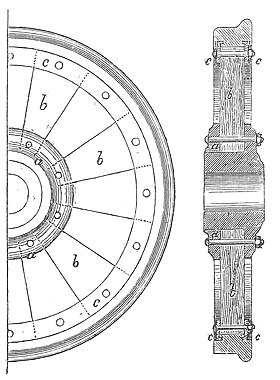

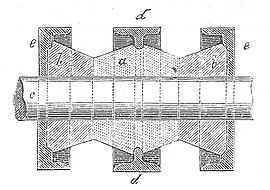

Rury płomienne, które się robią z blachy mosiężnéj albo téż stalowéj, jednym końcem mocują się w ścianie ogniskowéj, drugim zaś końcem w ścianie komory dymowéj. Przy rurach mosiężnych, mocowanie czyli utwierdzanie w ścianach kotła, uskutecznia się z pomocą stalowych obrączek, które się w środek rur wbijają (fig. 38), zaś rury żelazne, mocują się w ścianie w taki sposób jak figura 39 wskazuje; to jest guzują się z tyłu ściany, a z przodu nitują, przez co bardzo wielką szczelność osiągnąć można.

Ściany rurowe mocują się jeszcze dla większego bezpieczeństwa, za pomocą ankrów czyli ściągaczy żelaznych, ażeby para wysokiego ciśnienia nie osłabiała połączenia rur ze ścianami kotła.

Fig. 38.

|

Fig. 39.

|

Przez armaturę czyli uzbrojenie kotła rozumiemy takie części kotłów, które są koniecznemi dla bezpieczeństwa i dobrego ich funkcyonowania.

Do tego rodzaju przyrządów należą takie, które służą: 1) do wprowadzania pary do maszyny, 2) do zastąpienia wyparowanéj wody, świeżą wodą, 3) do obserwowania stanu wody w kotle, 4) do całkowitego wypróżnienia i oczyszczenia kotła i 5) do obserwowania ciśnienia pary.

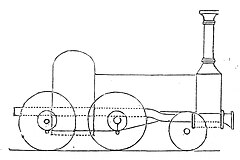

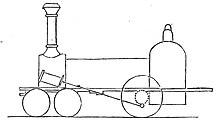

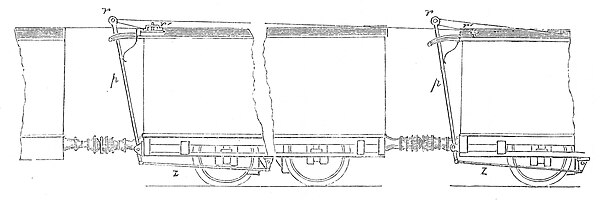

Figury 40 i 40a przedstawiają nam lokomotywę z cylindrami zewnątrz leżącymi; mianowicie figura 40 widok zewnętrzny, a figura 40a przecięcie podłużne.

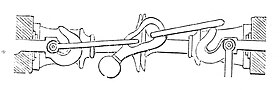

Stawidła odbierają ruch odmimośrodów F i Fʼ osadzonych na osi pociągowéj, a to za pomocą trzonów G i Gʼ, z których F i G do ruchu przodowego, a Fʼ i Gʼ do ruchu tylnego służą. Oko b widełkowate trzona G na figurze 40a opiera się na czopie H na figurze 40 widzialnym, i chwyta trzon szybrowy K. Za pomocą więc połączenia między sobą części F, G, b i H stawidło L poruszane jest mimośrodem F; a cały taki sam przyrząd Fʼ Gʼ bʼ porusza się wtedy luźno czyli bezużytecznie i dopiéro zaczyna działać, kiedy przerwiemy komunikacyę między F G b a H, a oko bʼ z H połączymy; wtedy to stawidło L posuwa się w tył czyli w odwrotnym kierunku, a zatém i tłok poruszać się będzie w odwrotnym kierunku, albowiem mimośród Fʼ stoi naprzeciwko mimośrodu F Luzowanie i zahaczanie trzonów G i Gʼ uskutecznia się za pomocą drążka kątowego cde, którego punkt obrotu znajduje się w d, a którego głowa e złączona jest z obóma trzodami G i Gʼ (fig. 40a.). Od punktu c wychodzi sztanga ff ukośnie i idzie aż na pokład maszynisty (Standort), gdzie opatrzona jest silną korbą, czyli lewarem, mogącym się ustawiać w grzebieniu, w miejscu gdzie maszynista za stosowne uważa. Kiedy lewar stoi na środku grzebienia, stawidła są zamknięte i maszyna stoi; kiedy lewar jest na prawym krańcu, maszyna idzie z największą swoją siłą naprzód; kiedy lewar stoi na krańcu lewym grzebienia, maszyna idzie z największą swoją siłą nazad. Kiedy lewar stoi w środku, dla wszelkiéj pewności, należy także regulator parowy T zamknąć.

M ognisko zwane także fajerbuksem, g drzwi ogniskowe, N kocioł parowy cylindrowy opatrzony 125 rurkami płomiennemi, O zbiornik, albo tum parowy, P rura parowa, którą para ze zbiornika udaje się do skrzynek stawidłowych L, a następnie upustami do cylindrów parowych. QQ dmuchawka, którą maszynista przymyka albo otwiera za pomocą drążka ZW. RR dwie klapy bezpieczeństwa z wagami sprężynowemi SS. TU regulator parowy. T korba od regulatora do wypuszczania, pary do rury parowéj PP. V grabka lub zgarniaczka do śniegu i odrzucania wszelkich zawad leżących na szynach. Oprócz tego rysunki przedstawiają widok ramy, na któréj cały mechanizm spoczywa, pompę zasilającą p, poruszaną za pomocą krzyżulca w punkcie m; cztery koła biegowe, komin i bufory.

Fig. 41.

|

Kotły parowozów powinny przynajmniéj taką, przestrzeń parową posiadać, któraby wyrównywała 18 napełnieniom cylindrów. Im większą jest przestrzeń parowa, tém suchszą jest odchodząca para i jednostajniejsze jéj działanie.

Mosiężny albo żelazny zbiornik pary O (fig. 40a) przez swoją wysokość i zwiększenie przestrzeni parowéj, wpływa niemało na otrzymywanie suchéj pary. Para wilgotna bardzo wiele traci na swéj skuteczności i bywa przyczyną zepsucia się nieraz maszyneryi.

Oddaje się ją za pomocą pomp zasilających.

Dwa są rodzaje pomp zasilających:

1) Zwyczajne pompy ssąco-tłoczące, poruszane maszyną parową, znajdujące się jeszcze na dawnych parowozach.

2) Inżektory czyli smoczki Giffarda (Dampf strahlpumpe, Injecteur) działające bezpośrednio za pomocą pary kotłowéj. Smoczki Giffarda (znacznie uproszczone) znajdują się na wszystkich nowszych lokomotywach, i w tém mają wielką swą zasługę, że działać mogą nieustannie, w czasie nawet spoczynku maszyny, kiedy pompy mogą zasilać kocioł tylko podczas działania maszyny, to jest podczas jazdy.

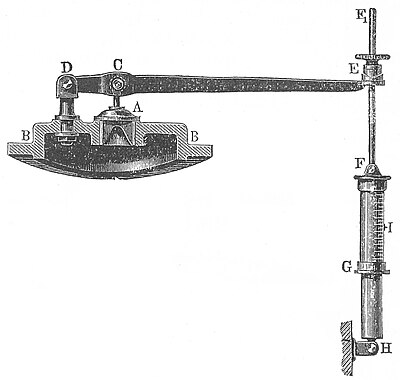

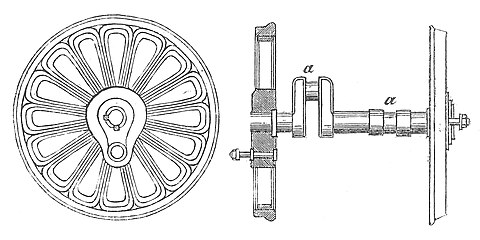

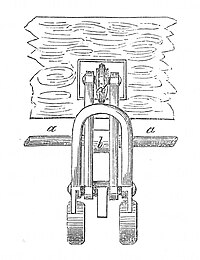

Zwyczajna pompa ssąco-tłocząca składa się z cylindra (fig. 42) metalowego A, w którym porusza się tłok tam i napowrót.

Fig. 42.

|

Cylinder połączony jest ze zbiornikiem wody w tendrze za pomocą rury E, a za pomocą rury zasilającéj F z przestrzenią wodną kotła parowego. Przy ujściach rury ssącéj i tłoczącéj czyli zasilającéj, znajdują się wentyle C i D kuliste, osadzone w odpowiednich koszykach, z których pierwszy nazywa się wentylem ssącym, a drugi tłoczącym. Oprócz wentyla D znajduje się na końcu rury zasilającéj, jeszcze jeden wentyl, aby na przypadek zepsucia się pompy, woda z kotła nie mogła się cofać.

W rurze ssącéj oprócz wentyla C umieszcza się jeszcze kurek, którym się przypływ wody reguluje, albo komunikacyę między zbiornikiem wody a pompą zupełnie przecina. Pomiędzy wentylami tłoczącymi czyli zasilającymi, daje się jeszcze tak zwany kurek probierczy, służący do przekonania się w każdéj chwili, czy pompa należycie działa. Przy parowozach tłok pompy złączony jest w punkcie B za pomocą trzona z mimośrodem, osadzonym na osi koła pociągowego albo téż z krzyżulcem. Śruby G i H służą do odjęcia pokryw, jeżeli chcemy dostać się do wentyli C i D i takowe zrewidować.

tłoczącéj?

Wyciągając tłok z cylindra, tworzy się w nim przestrzeń próżna, w skutek któréj otwiera się wentyl ssący C; woda ze zbiornika przypływa wtedy do cylindra i takowy napełnia. Kiedy tłok wpychamy napowrót, zamyka się wentyl ssący, woda znajdująca się pod tłokiem starając się ujść z cylindra, otwiera sobie wentyl zasilający D i tym sposobem wepchniętą zostaje do kotła lub do innego naczynia.

Ostatniemi czasy pomiędzy przyrządami kotłowymi, mianowicie też na lokomotywach, ukazał się Inżektor Giffarda, który my nazywać będziemy: smoczkiem Giffarda. Skład i działanie tego dowcipnego i zarazem użytecznego przyrządu są następujące:

Cylinder (fig. 43) zewnętrzny, opatrzony jest z jednéj strony rurą parową A, z drugiej zaś rurą ssącą F. Tłok B dzieli cylinder wewnętrzny (N) na dwa przedziały, z których jeden a stanowi przestrzeń parową, zaś drugi C przestrzeń wodną. Tłokiem B wchodzi para wewnątrz do cylindra przez znaczną liczbę otworków przy a widzialnych. Tłok ten zakończony jest dyzą, mogącą się otwierać albo téż przymykać za pomocą czopa, korbą M poruszanego. Korba O wraz z śrubą, na któréj jest umocowaną, służą do przesuwania tłoka, a tém samém do regulowania dyzy. Cieńkie wrzeciono, czyli stożek N znajdujący się wewnątrz tłoka, przy pomocy korby M może rzeczoną dyzę mniéj albo więcéj przymykać, a tém samém przypływ pary regulować.

Aby przyrząd uruchomić, ustawia się regulator za pomocą korby O w taki sposób, aby para rurą A przypływająca, napełniać mogła cylinder wewnętrzny; następnie przy pomocy korby M otwiera się cokolwiek dyzę: tym sposobem wpływać może para do przestrzeni C i do rury ssącéj F, gdzie zabiera z sobą znajdujące się tamże powietrze i gdzie tworzy próżnię,

która w téj chwili napełnia się wodą. Jak tylko rozpoczęło się ssanie, wyciąga się w górę stożek N coraz to więcéj, aby coraz więcéj pary przypływać mogło. Para ta skondensowana, zamienia się na wodę gorącą, wpływa do rury K, otwiera wentyl V i wchodzi do kotła rurą L jako woda zasilająca.

Główny warunek téj metody zasilania polega na tém, aby ilość wpływającéj wody, wystarczała do zupełnéj kondensacyi wpływającéj ilości pary. Zupełna kondensacya pary, potrzebną jest do utrzymania ciągłéj próżni wewnątrz owego przyrządu, gdyż przez to uskutecznia się ciągłe ssanie wody. Niedostateczna albo opóźniona kondensacya, pociąga za sobą niedostateczne zasilanie kotła, albo téż zupełną przerwę w zasilaniu. Im ciśnienie pary jest wyższe, tém stosunek zużytéj pary do zasilającéj wody bywa niekorzystniejszym. Okoliczność ta ma także miejsce, przy wszystkich pompach parowych. Przy ciśnieniu 10 atmosfer, smoczek Giffarda z zimną wodą działa jeszcze dobrze, co stwierdzoném zostało licznemi doświadczeniami. Ponieważ zaś wyższego ciśnienia nad 10 atmosfer, do dnia dzisiejszego w praktyce, nie używa się nigdzie, można więc z wszelką utrzymywać słusznością, że ze względu na wysokie ciśnienie pary, smoczek Giffarda, wszelkim wymaganiom praktyki, zadosyć czyni.

Temperatura wody wciąganéj do smoczka, nie powinna przekraczać pewnych granic, to jest nie powinna być do tego stopnia ogrzaną, aby kondensacya nie mogła się już odbywać.

Następująca tablica przedstawia dla różnych wartości ciśnienia pary, największą możliwą temperaturę wody, przed rozpoczęciem zasilania kotła.

| Ciśnienie względne pary | |||||||||||

| w atmosferach: | ½ | – | 1 | – | 1½ | – | 2 | – | 3 | – | 6. |

| Temperatura wody ssanéj | |||||||||||

| w stopniach Réaumura: | 52° | – | 47° | – | 43° | – | 41° | – | 40° | – | 35°. |

Przy maszynach parowych kondensacyjnych, niedogodne jest użycie tego przyrządu, gdyż woda w kondensatorze posiada bardzo wysoką temperaturę, a woda gorąca w ogólności, daje się ssać tylko z wielką trudnością. Przy bardzo nizkiém ciśnieniu pary, wysokość ssania bywa bardzo małą, mianowicie na początku działania przyrządu. Od 3ch atmosfer, można dopiero aparat ustawiać o 3,m5 głębiéj od wody znajdującéj się w kotle, tak, że między poziomem wody zasilającéj w zbiorniku, a poziomem wody kotłowéj, dopuszczalna jest różnica 5 metrów. W ogólności można przyjąć za zasadę, iż niedogodnie jest ustawiać aparat niżéj od kotła.

Co się dotyczy skutku smoczka, to ten w porównaniu z pompą, nie bardzo jest wielki; kiedy bowiem przy zwyczajnych pompach parowych, 1 funt pary wystarcza do wypompowania 100 do 200 funtów wody, to smoczek Giffarda w tych samych warunkach, 1-ym funtem pary, zaledwie 10 do 20 funtów wody dostarczyć może. Ale choćby smoczek Giffarda, nie przedstawiał żadnéj oszczędności w materyale opałowym, to przecież ma swoje inne bardzo wielkie zalety. Przyrząd ten daje się ustawić w dowolnym kierunku, niezależnie od maszyny, tańszym jest od pompy, a koszta jego utrzymania, prawie za żadne uważać można. Mechanizm maszyny parowéj, przez usunięcie pomp zasilających, nadzwyczajnie się upraszcza; zasilanie kotła odbywać się może przy słabém ciśnieniu pary, któreby do uruchomienia maszyny nie wystarczało. Na parowozach, smoczek Giffarda zastępuje całkiem pompy zasilające zwyczajne i pompę parową, a działanie jego jest zupełnie od maszyny niezależne. Tym sposobem za pomocą smoczka, usuwa się wielką liczbę przeszkód w ruchu, spowodowanych w zimie przez zamarznięcie lub uszkodzenie się pomp zasilających. Następnie, przez ciągłe zasilanie kotła ciepłą wodą, oszczędza się bardzo kocioł, zmniejsza się cieknięcie rur i łatwiejszém jest do utrzymania jednostajne ciśnienie pary.

Na pokładzie statku parowego, smoczek Giffarda znajduje bardzo korzystne zastósowanie, bo zajmując bardzo mało miejsca i będąc bardzo lekkim, w porównaniu z dotychczasowemu pompami, oprócz zasilania kotła wodą, przy maszynach pracujących bez kondensacyi, może jeszcze pompować wodę zbierającą się na dnie parostatku, i zarazem służyć jako sikawka parowa, na przypadek pożaru.

Wszędzie, gdzie tylko mamy ciepłą wodę do pompowania, smoczek Giffarda z wielką korzyścią daje się użyć, jak np. w łazienkach, farbierniach i innych licznych przemysłowych zakładach. W takich okolicach gdzie paliwo nie ma prawie żadnéj ceny, a utrzymanie maszyn jest bardzo kosztowne, jak w kopalniach węgla, tam smoczek Giffarda może również bardzo wielkie oddawać usługi, przy pompowaniu wody z kopalni.

Pierwotna konstrukcya smoczka Giffarda, uległa już bardzo licznym zmianom i poprawkom, jak to widzieć możemy dokładnie z broszury Alexandra Friedmana, wydanéj w Wiedniu 1870 r. pod tytułem: „Abhandlungen über die stufenweise Entwickelung der Dampfstrahlpumpen,“ które to ulepszenia uskutecznili: Schau, Friedmann, Turck, Krauss i inni technicy; lecz my wspomnimy tylko o dwóch najgłówniejszych, to jest o smoczkach Turck’a i Krauss’a, dziś bardzo upowszechnionych.

Smoczek systemu p. Turck, Inżyn. kolei żelaznéj zachodn. we Francyi.

Smoczek téj nowéj konstrukcyi, nie potrzebuje żadnych pakunków. Przy zwyczajnych aparatach część tłoka A (figura 44) leżąca między przestrzenią parową i wodną, uszczelniona jest pakunkiem konopnym albo metalowym. Pakunki te, zwłaszcza przy wysokiém ciśnieniu, rzadko bywają parotrwałymi, chociaż od ich szczelności użyteczność tego przyrządu zawisła. W poprawnéj konstrukcyi Turck’a, dyza B i zewnątrz leżący regulator wodny A są niezależnie od siebie przesuwalnemi, regulator znajduje się całkiem w przestrzeni wodnéj C i z parą nie ma żadnego związku; z żadnéj strony nie odbiera ciśnienia od pary, nie może więc ani pary, ani powietrza przepuszczać. Dyza B stanowiąca tutaj jednocześnie tylko koniec rury parowéj E, połączona jest z tąż rurą tak samo jak płaszcz I

Fig. 44.

|

w jedném i tém samém miejscu. Para więc odciętą jest zupełnie od komory wodnéj i może tylko z nią komunikować za pomocą dyzy, jeżeli stożek G odkręcimy od góry, to jest: jeżeli przyrząd uruchomiamy.

Na regulatorze wodnym znajduje się sztanga zębata, poruszać się mogąca z pomocą kółka zębatego H; tym sposobem stożkowy koniec regulatora wodnego, można mniéj lub więcéj do kominka D przybliżać, a tém samém regulować wielkość otworu ssącego, stósownie do ciśnienia pary. Na osi trybika H, znajduje się mały drążek z podziolonym łukiem, który za pomocą klamki ze sprężyną, może być ustawiony odpowiednio do potrzeby. Regulowanie więc wody i pary, może się jedno od drugiego niezależnie odbywać.

Ponieważ regulator wodny A, komorę wodną w zupełności odosabnia, przeto znajdująca się w niéj woda, nie ma najmniejszego związku z dyzą parową B. Co więcéj, pomiędzy regulatorem wodnym i dyzą parową, znajduje się przestrzeń próżna N, niedopuszczająca zarówno ogrzania się wody, jak i oziębienia się pary.

Fig. 45.

|

Urządzenie takie jest wielkiéj wartości, wywiera ono bowiem stanowczy wpływ na wysokość ssania i temperaturę wody wciąganéj, na granicę prężeń wewnątrz, w których aparat pracować może, na ilość i regulowanie wody zasilającéj, na łatwość uruchomienia przyrządu, nakoniec, na szybkość i pewność działania przyrządu.

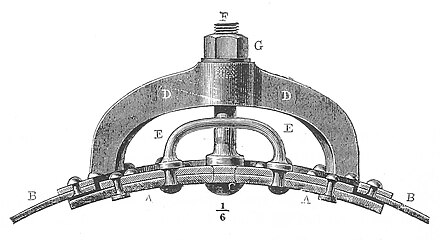

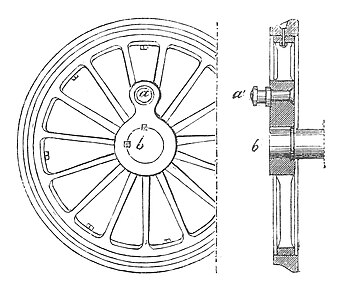

Smoczek systemu Kraussʼa (fig. 45), odznacza się szczególniéj swoją prostotą, używany téż bywa na parowozach. Woda przypływa do niego z tendra. Nie posiada żadnych pakunków ani téż wrzeciona parowego, i z tego powodu ssać wody z dołu nie może. Dyzy, wodna i parowa, oraz komin pod wentylem, mają względem siebie stanowisko niezmienne. Para wchodzi rurą Q, a woda kranem H. Przyrząd ten raz uregulowany, nie odmawia już swojéj usługi, albowiem zepsuć się nie może. Smoczek ten ustawia się zwykle pod pokładem maszynisty, jak figura 46 wskazuje i wkręca się gwintem g do kotła, pod paleniskiem. Puszczając w ruch przyrząd, otwiera się najprzód kran wodny H, za pomocą korby na pokładzie będącéj, a następnie wpuszcza się powoli parę. Regulowanie odbywa się kranem wodnym dotąd, dopóki woda zbyteczna nie przestanie odpływać rurą P, do tego celu przeznaczoną.

Prawo, na zasadzie którego odbywa się działanie tego aparatu, jest nader ciekawe, a przytém nadzwyczaj proste, dlatego objaśniamy go tutaj.

Przypuśćmy, że ciśnienie pary w kotle równa się 4 atmosferom; zatém wysokość kolumny wody równającéj się temu ciśnieniu, będzie wynosić 4×10,m33, czyli że chyżość z jakąby woda z kotła wypływała, będzie równą gdzie g oznacza przyspieszenie ciężkości ziemskiéj, to jest chyżość, jaką ciało wolno spadające, w ciągu pierwszéj sekundy nabyło i na końcu tejże posiada. Z doświadczenia wiadomo, że g w rozmaitych miejscach na ziemi, jest rozmaite, a w naszych okolicach wynosi około 9,81 metrów, h oznacza tutaj ciśnienie pary, pod jakiém woda wypływa, czyli wysokość kolumny równą czterem atmosferom, czyli 4×10,33 metrów, (albo w stopach francuzkich 4×31,8); wstawiwszy wartości liczebne w powyższą formułę i wyciągnąwszy pierwiastek kwadratowy z całego tego iloczynu, otrzymamy: metrów, to jest, że woda wypływa z kotła do smoczka, z chyżością 28 metrów, w jednéj sekundzie czasu [1].

Para wodna pod ciśnieniem jednéj atmosfery, wypływa do przestrzeni próżnéj z chyżością 580 metrów w jednéj sekundzie czasu, a pod ciśnieniem 4ch atmosfer, teoretycznie rzecz biorąc, wypływa do przestrzeni próżnéj smoczka, z chyżością 615 metrów, gdzie się zagęszcza, czyli kondensuje.

Przypuśćmy, że para z taką właśnie chyżością płynąca, uderza o wodę skondensowaną. Kiedy woda będzie zimną, 6 jéj kilogramów wystarczy do skondensowania 1 kilogramu pary; całkowita więc ilość chyżości w massie 1 zawarta, rozdzieli się teraz na 6+1=7 części; czyli, że massa 7 złożona z 6 części wody i 1 części skondensowanej pary, będzie obecnie posiadała chyżość ⅐ pierwotnéj chyżości pary, czyli: metrów na sekundę; – co znaczy, że woda skondensowana wpływająca ze smoczka do kotła, płynie z chyżością 87,9 metrów na sekundę, zaś woda płynąca z kotła na jéj spotkanie, pod ciśnieniem 4ch atmosfer, płynie z chyżością 28 metrów na sekundę; przewyżka więc chyżości 87,9–28=59,9 metrów na sekundę, stanowi przyczynę działania smoczka Giffarda, to jest: ponieważ chyżość skondensowanéj wody, jest większą od chyżości wody wypływającéj z kotła, zatém woda skondensowana, przezwyciężywszy opór wody kotła, płynąć będzie daléj z ową różnicą chyżości do kotła. Co zresztą łatwe jest do pojęcia.

W naszym rachunku pomijamy tarcie pary, wody, wysokość ssania wody i inne opory bierne, wszelako widzimy tutaj, iż aparat o tyle będzie skuteczniejszy, im temperatura wody w tendrze będzie niższą i im mniejsze będzie ciśnienie wody kotłowéj.

pompy zasilające?

Każda lokomotywa ma po jednéj pompie z każdéj swojéj strony; ich rury zasilające wprowadzone są do kotła od strony dymnicy, gdzie pogrążone są w przestrzeni wodnéj. Kurek probierczy pompy tłoczącéj, jako téż kranik wtryskowy smoczka Giffardʼa, winny być tak umieszczone, aby mogły być dostępnymi dla maszynisty.

Pompy, każdą z osobna biorąc, powinny być tak wielkiemi, aby były w możności dostarczać dostateczną ilość wody do kotła; dla tego zawsze tylko jedna pompa znajduje się w ruchu, a druga bywa pomocniczą, na przypadek zepsucia się pierwszéj.

Oprócz dwóch pomp powyższych, znajduje się jeszcze trzecia pompa parowa (Petit cheval), stanowiąca niejako osobną maszynkę parową, służącą do zasilania kotła parowego wtedy, gdy lokomotywa znajduje się w spoczynku. Przy smoczku Giffard’a, ta trzecia pompa staje się już niepotrzebną, albowiem smoczek działać może podczas ruchu i podczas spoczynku.

Ponieważ maszyna stósownie do szybkości jazdy, nie zawsze tę samą ilość pary, a tém samém nie zawsze tę samą ilość wody zużywa; wielkość zatém i działalność pomp jest tak urządzoną, że każda z osobna, powinna tyle wody dostarczyć, ile jéj oba cylindry w najszybszym ruchu pod postacią pary zużywają, i ile jéj wypuszczą klapy bezpieczeństwa, przy zawysokiém ciśnieniu, oraz świstawka parowa, podczas dawania sygnałów.

Czynność pomp odbywa się ciągle podczas jazdy, dla tego winna być wciąż według potrzeb regulowana kranami ssącymi, przy pompach tłoczących, lub kranami wtryskowymi, przy smoczkach Giffard’a.

Ponieważ jest bardzo ważną rzeczą, aby woda w kotle, ciągle całkowitą powierzchnię ogrzewalną kotła zakrywała, a podług przepisów policyjnych o „bezpieczeństwie kotłów“ [2] taż woda, zawsze przynajmniéj 4 cale nad linią ogniową znajdować się powinna; przy każdym przeto kotle lokomotywy, znajduje się wodoskaz szklanny z kurkami probierczymi.

Wodoskaz składa się z rurki szklannéj pionowéj A (figura 47) ¼–½ cala średnicy w świetle, 5 do 12 cali długiéj, osadzonéj w buksach B i C, komunikującéj obiema końcami z kotłem parowym za pomocą kranów h i h. Parotrwały pakunek takich rurek szklannych, stanowią obrączki gumowe, przyciskane do nich odpowiedniemi mutrami. W kolanie górném, znajduje się kurek parowy h, a w dolném kurek wodny h, tak, że komunikacya rurki szklannéj z kotłem, w każdéj chwili, może być otwartą albo zamkniętą. Jeżeli ta komunikacya jest otwartą, to w szkiełku pokazuje się natychmiast woda w takiéj wysokości, w jakiéj znajduje się w kotle. Słup wody

Fig. 47.

|

w szkiełku, z powodu ciągłego ruchu wody w kotle, nigdy nie stoi spokojnie, ale podnosi się i opada ciągle, dopóki kocioł jest w ruchu. Jeżeli się zatka rurka szklanna, woda w niéj będąca, przestaje także oscylować, co bywa dowodem nieużyteczności takiego wodoskazu. Ażeby się rurka szklanna nie zapchała, należy ją od czasu do czasu parować. Zamyka się wtedy kran wodny, a otwiera się parowy, tudzież kurek c do wyparowania, czyli wyczyszczenia szkiełka służący. Jeżeli to nie pomoże, należy zamknąć kurek parowy i wodny hh; mutrę górną b odkręcić, kurek c otworzyć i drutem szkiełko z kamienia kotłowego oczyścić. Jeżeli się szkło rozbije, należy wtedy zamknąć najprzód kurek wodny a potém parowy, ażeby się nie oparzyć. Potém otwiera się śruby D i D, wyrzuca się szkło rozbite lub pęknięte i nowe zakłada. Zakładanie nowego szkiełka, winno się odbywać szybko, ażebyśmy znowu byli w możności, stan wody w kotle obserwować dokładnie.

Na przypadek zepsucia się wodoskazu szklannego, na każdym kotle lokomotywy, znajdują się jeszcze trzy kurki ggg, tak zwane probiercze. Te kurki ustawione są nad sobą w odległości 4 cali jeden od drugiego i komunikują albo bezpośrednio z kotłem za pomocą rur mosiężnych, lub téż umieszczone są na rurze pionowéj EE, jak to ma miejsce przy kotłach stałych.

Ta rura pionowa komunikuje z przestrzenią, parową kotła, za pomocą rury pozioméj L, a z przestrzenią wodną, za pomocą rury M. Krany hh otwierają się za pomocą drążków G i F połączonych z sobą drążkiem pionowym H. Jeżeli kurki hh mają być zamknięte, należy drążkiem H pociągnąć na dół, wtedy drążki G i F zrobią ¼ obrotu i przybiorą położenie kropkowane.

Najniższy kranik probierczy, znajduje się na poziomie linii ogniowéj, środkowy, na normalnéj wysokości linii wodnéj, a najwyższy, komunikuje się z przestrzenią parową kotła. Otwierając owe kurki, to najniższy pokazywać będzie wodę, środkowy parę pomięszaną z wodą, a górny zaś czystą parę.

Jeżeli najwyższym kurkiem pokazuje się woda zamiast pary, jest to najlepszym dowodem, że w kotle jest za dużo wody; jeżeli zaś najniższym kurkiem wychodzi para, zamiast wody, wtedy w kotle jest za mało wody; a ponieważ powierzchnia ogniowa kotła jest zupełnie odsłonięta, niebezpieczeństwo pęknięcia kotła jest bardzo blizkie, które można tylko usunąć, przez natychmiastowe wyrzucenie ognia z paleniska. Kurki probiercze należy często parować i czyścić.

Wodoskaz i kurki probiercze umieszczone są na ścianie szczytowéj kotła, zatém łatwo widzialne i w każdéj chwili dla maszynisty dostępne.

Drugim przyrządem do pokazywania wody w kotle, jest dzisiaj bardzo upowszechniony Wodoskaz magnetyczny Pinelʼa.

Na wystawie powszechnéj w Londynie 1851, a w Paryżu 1855 roku, ukazał się po raz pierwszy przyrząd p. Lethuillier-Pinel, inżyniera-mechanika z Rouen, pod nazwiskiem wodoskazu magnetycznego, jak go figura 48 w widoku bocznym i w przekroju podłużnym przedstawia. Zaleca się ścisłością, prostotą, łatwością przytwierdzenia, dokładnością w działaniu, trwałością i tém, że mało wymaga uwagi, aby go utrzymać w stanie zdolnym do działania.

Pływak ten składa się: z rury pionowéj BC z lanego żelaza, u góry zakończonéj puszką mosiężną F przecięcia

Posiadając taki przyrząd w stanie należytym, nie można się obawiać o pęknięcie kotła, dla braku wody, gdyż zawsze ktoś świstawkę usłyszy, i puści w ruch pompę zasilającą lub smoczek Giffard’a. Bok puszki, po którym przebiega igiełka, jest posrebrzany i podzielony na stopnie; cyfry na dole poniżéj zera będące, oznaczają brak wody w kotle, – a cyfry idące od zera do góry, oznaczają, że jéj jest za dużo. Podziałki czyli stopnie znajdują się po nad sobą w odległości po 2 centymetry; można więc w liczbach wyrazić, ile brakuje wody, lub, ile jej kocioł posiada za dużo.

Użycie tych pływaków bardzo jest upowszechnione po wszystkich większych przemysłowych zakładach, a szczególniej téż w cukrowniach, – i może dziś nie ma ani jednéj fabryki cukru w Królestwie Polskiém, na Podolu, Wołyniu i Ukrainie, gdzieby wodoskazów, czyli pływaków magnetycznych Pinell’a nie było. Pływaki magnetyczne Pinell’a, założone w paryzkiej mennicy wr. 1855 podczas wystawy powszechnéj, przez 5 lat prawie nie były ruszane,- albowiem bez żadnéj poprawki, przez ten przeciąg czasu, dobrze funkcyonowały.

Bezpieczeństwo kotłów zagrożone z jednéj strony zamocném ciśnieniem pary od wewnątrz, działającéhm na rozerwanie; z drugiéj strony ciśnieniem powietrza zewnętrznego, działającém na zgniecenie próżnych kotłów, otrzymuje się za pomocą płyt topliwych, złożonych z cyny, bizmutu i ołowiu [3], osłoniętych kratą żelazną przeciwko ciśnieniu pary i umieszczonych w odpowiednich otworach podniebienia ogniska. Jeżeli skutkiem opadnięcia wody, podniebienie odsłoniętem zostanie, wtedy płyty natychmiast się topią, a powstałymi tym sposobem otworami para wpadając z gwałtownością do ogniska, gasi w niém znajdujący się ogień i niebezpieczeństwo usuwa.

Lepszymi jednak w tym względzie są przyrządy, czyli korki Black’a (figura 49), których budowa jest następująca:

A jest to korek stożkowy, topiący się w lOO°C. Rura BCD przy B jest zamknięta, a dolnym końcem D otwartym,

Fig. 49.

|

zanurza się kilka cali w wodzie. Przyrząd E utrzymujący korek, jest świstawką parową. Wentyl F mający kształt tłoka, służy do przecięcia komunikacyi otworu korka z rurą miedzianą. Dopóki stan wody w kotle jest dostatecznie wysoki, ciśnienie pary utrzymuje wodę w rurze DCB skręconéj spiralnie dla oszczędności miejsca. Woda w rurze będąca, z powodu ciągłego stygnięcia przez promieniowanie cieplika na zewnątrz, posiada temperaturę 40 do 50°C. Jeżeli stan wody w kotle, opadnie pod dolny otwór rury D, woda spływa natychmiast do kotła, a jéj miejsce zastępuje para, która skutkiem wysokiéj swéj temperatury, topi korek A, wydostaje się przyrządem E na zewnątrz i przeraźliwie świszczę. Świstanie to, jest właśnie wskazówką, że nie ma wprawdzie jeszcze niebezpieczeństwa, ale że się rozpoczyna. Wtedy wentylem F za pomocą drążka H, zamyka się komunikacyą z E i jednocześnie pompę zasilającą w ruch puszcza. PP. Watremez i Kloth, wyrabiający rzeczone aparaty w Akwizgranie, liczne posiadają świadectwa, przekonywające, iż takowe aparaty ochroniły już nie jeden przemysłowy zakład, od bardzo wielkiego nieszczęścia. Żałować tylko przychodzi, iż aparaty te nie upowszechniły się więcéj.

Klapy bezpieczeństwa, których każdy większy kocioł zwykle dwie posiada, służą do upuszczania pary na zewnątrz, gdy jéj prężenie stało się wyższém od przepisanego; a zatém do przywracania parze normalnego ciśnienia. Klapa bezpieczeństwa jest to wentyl (grzybek) obciążony od zewnątrz ciężarem. Wentyl ten zamyka pewien otwór kotła i może się ku zewnątrz podnosić, ilekroć razy ciśnienie pary wewnątrz kotła, przekracza dozwoloną granicę.

Oznaczenie ciężaru przyciskającego bezpośrednio ów wentyl, czyli grzybek albo klapę bezpieczeństwa, jest nadzwyczaj łatwe. Przypuśćmy, że średnica jego wynosi 3½ cali, ciśnienie pary na każdy cal kwadratowy 4 atmosfery, czyli 60 funtów. Powierzchnia wentyla mającego średnicę 3½, czyli 3,5 cali,wynosi 9,621 cali kwadratowych, a zatém obciążenie wentyla powinno wynosić: 9,621×60=577,26 funtów, aby para ciśnienia 4ch atmosfer, mogła być produkowaną w kotle, to jest, aby z niego nie mogła uchodzić, dopóki jéj rozprężliwość nie przekroczy 60 funtów na cal kwadratowy. Ale wstawianie tak ciężkiego wentyla, ważącego 577¼ funtów, w otwór kotła 3½ calowy, byłoby wcale niewygodnym, a zatém i niepraktyczném. Mechanicy przeto budujący kotły, przyśli na pomysł szczęśliwy, nie obciążania bezpośrednio klapy bezpieczeństwa, ale za pośrednictwem drążka odpowiedniéj długości, na końcu którego zawieszają ciężar bardzo mały, jednakże żądany skutek sprawiający. Obliczenie tego ciężaru, jest cokolwiek od powyższego trudniejsze, ale każdy maszynista znać go dokładnie powinien, aby w każdej chwili i w każdéj potrzebie, mógł swoje klapy bezpieczeństwa zregulować, gdyż od nich głównie bezpieczeństwo kotła zawisło.

Obliczenie obciążenia klapy za pomocą drążka, czyli obciążenia pośredniego, odbywa się w sposób następujący: Wentyl ab (figura 50) posiada np. średnicę 1¾, czyli w miarach dziesiętnych 1,75 cali, a zatém powierzchnia jego wynosi 2,405 cali kwadratowych. Ciśnienie pary w kotle wynosi wprawdzie 4 atmosfery, a że ciśnienie powietrza zewnętrznego wynosi 1

atmosferę, względne więc czyli rzeczywiste ciśnienie pary w kotle, wynosić będzie tylko 3 atmosfery czyli 45 funtów na cal kwadratowy, zatém całkowite ciśnienie pary na wentyl będzie:

| 2,405×45=108 funtów. |

Obecnie odważam wentyl; jego ciężar wynosi np. 3 funty. Daléj oznaczam ciśnienie, jakie drążek wywiera na wentyl; w tym celu wyszukuję najprzód środek ciężkości owego drążka, to jest ustawiam go na ostrzu w ten sposób, aby się mógł równoważyć; odległość środka ciężkości od punktu przyczepienia F, niechaj wynosi np. 9 cali. Teraz mierzę jak najdokładniéj odległość punktu D działającego na wentyl, od punktu przyczepienia F, odległość ta wynosi np. 2 cale. Daléj ważę drążek, którego ciężar wynosi np. funtów 4. Ciśnienie drążka w punkcie D na wentyl, znajdziemy w następujący sposób 18 funtów; co razem z ciężarem wentyla, 21 funtów wyniesie. Należałoby więc obciążyć wentyl 108—21=87 funtami. Ale ciężar ma być zawieszony nie na klapie, ale na końcu drążka EF w punkcie E. Zmierzmy zatém odległość tego punktu E od punktu F przyczepienia drążka. Wielkość ciężaru, mającego się w punkcie E zawiesić, otrzymamy wtedy, jeżeli znajdziemy stosunek zachodzący między EF i FD i przez ten stosunek podzielimy powyżéj znaleziony ciężar 87 funtów. Przypuśćmy, że EF=20 cali, FD=3 cale, zatém zatém 8,7 funtów = 8 funt. 22½ łutów jest ciężarem szukanym, jaki powiesić należy na końcu drążka EF w punkcie E.

Podług przepisów belgijskich z roku 1864: Règlement de Police et Instructions, średnica klapy bezpieczeństwa, wynajduje się z następującej formuły:

gdzie S oznacza powierzchnię ogrzewalną kotła parowego w metrach kwadratowych, n liczbę atmosfer ciśnienia pary w kotle.

Jeżeli np. kocioł parowy jest 10-konny, ma 15 metrów kwadr. powierzchni ogrzewalnéj i ma funkcyonować pod ciśnieniem 5 atmosfer, to średnica klapy podług powyższego wzoru będzie =4,7 centymetrów [4].

gdzie P oznacza ciężar szukany. Przypuśćmy, że długość drążka FE=60 cm., FDFD=6 cm., ciężar drążka p=l,5 kilogr., ciężar klapy pʼ=0,5 kilogr., odległość od F do środka ciężkości drążka, czyli m=25 cm., a ciśnienie względne pary w kotle na klapę, to jest, Q=116,81 kilogramów, (gdy na 1 cm. □ ciśnie 4x1,033=4,132 kil.). — Wyciągnąwszy wartość na P z równania (2), otrzymamy:

Wstawiając w to wyrażenie powyższe wartości liczebne, otrzymamy:

kilogramów.

Na lokomotywach jednak nie używa się takich samych wentyli bezpieczeństwa, jak przy kotłach lądowych, których drążki obciążają się gwichtami; gdyż z powodu ciągłego a nieuniknionego drgania parowozu, obciążenie wentyli ciężarami byłoby bardzo niedogodne; dlatego wentyle bezpieczeństwa obciążają się tu zwykle sprężynami. Na lokomotywach, tak samo jak i na kotłach lądowych, daje się po dwie klapy bezpieczeństwa; jedna umieszcza się nad ogniskiem i dostępną jest dla maszynisty, a druga znajduje się zwykle z przodu kotła za kominem, z którą maszynista w czasie jazdy, nie ma żadnego stosunku. Figury 51 i 52 przedstawiają nam bardzo używane klapy bezpieczeństwa.

Wentyl A umieszczony jest na żelaznym kapeluszu BB, przyśrubowanym do kotła; przyciskany jest na dół drążkiem CDE obciążonym wagą sprężynową EFGH. Ta ostatnia złożona jest z dwóch cylindrów suwających się po sobie, których końce złączone są z sobą sprężyną spiralną, tak, że dolny cylinder przymocowany jest do kotła w punkcie H, śruba FFʼ przymocowana do GF siłą sprężyny, pociąganą jest na dół. Wielkość tój ściągającej siły, pokazuje skala umieszczona na GF i to

za pomocą skazówki I umieszczonéj na cylindrze wewnętrznym, a kursującéj w podłużnym otworze cylindra zewnętrznego, opatrzonego stósownemi podziałami. Podziałka ta czyli skala, wskazuje ciśnienie pary na jednostkę powierzchni, na które oddziaływa ciśnienie pary na wentyl. W normalnym stanie ciśnienia, oba te ciśnienia znajdują się w równowadze.

Za pomocą mutry E na śrubie FFʼ bardzo drobnym gwintem opatrzonéj, można ciśnienie dowolnie zwiększać lub pomniejszać.

Obciążanie wentyli za pomocą sprężyn ma tę niedogodność, że w miarę unoszenia się wentyla, zwiększa się i ciśnienie na takowy działające, przez co para, któréj prężenie jest właśnie w możności uskutecznić podniesienie się wentyla, tamowaną będzie przy wypływaniu. Téj niedogodności zapobiega przyrząd Meggenhoffenʼa, przedstawiony na fig. 53 i 54.

| Fig. 53. | Fig. 54. | |

|

|

Figura 53 przedstawia nam przyrząd, kiedy wentyl jest zamknięty, fig. 51 kiedy jest otwarty.

Drążek bon obciążony jest wagą sprężynową. Sposób połączenia wagi sprężynowéj z drążkiem wentylowym jest tego rodzaju, że wywarte na nią działanie w każdém położeniu drążka, zawsze jest jedno i to samo. Prężenie wagi przenosi się na drążek bon za pomocą drążka kątowego dba. Ten jednak drążek kątowy, za pomocą kierownika ca, (którego punkt przyczepienia a może być regulowanym), przy podnoszeniu się wentyla przesuwa się w taki sposób, że na punkt o działa zawsze jednakowe ciśnienie. Waga więc sprężynowa, działa tutaj jak zwyczajny ciężar.

Rozmaite małe otwory 2 do 3 cali średnicy mające, na dnie kotła umieszczone, zwane otworami szlamowymi, służą pospolicie do parowania i czyszczenia kotłów. Otwory te umieszczają się w tych miejscach, gdzie się najwięcéj kamienia kotłowego osadza i którędy najłatwiéj go usunąć.

Do wchodzenia w kocioł, służy otwór manlochem zwykle nazywany (Manloch; trou d’homme); ma on formę podłużnie okrągłą czyli eliptyczną, 12 cali szerokości a 18 cali długości.

Figura 55 przedstawia pokrywę manlochu. Złożona jest jak widzimy z dwóch blach żelaznych kutych AA, z sobą

Na pakunek manlochowy używa się warkocza konopnego lub bawełnianego, namoczonego w gorącym łoju, lub téż kauczuku wulkanizowanego.

Aby kotły zabezpieczyć od zgniecenia przez otaczające go powietrze, kiedy się w nim utworzy próżnia przez kondensacyą pary, używa się tak zwanych wentyli powietrznych (Luftwentil; soupape â air).

Figura 56 przedstawia nam taki wentyl w przecięciu pionowem. A jest to wentyl osadzony na pręcie pionowym, łączącym

się ruchomo w punkcie c z drążkiem C. Punkt obrotowy drążka, znajduje się w nadlaném siodełku, stanowiącém jego podporę. W skutek małego przeciwciężaru, zawieszonego na końcu owego drążka, wentyl zawsze jest zamknięty, a do tego ciśnięty jest przez parę, dopóki ta znajduje się w kotle. Jeżeli jednak zmniejsza się coraz więcéj prężenie pary wewnątrz kotła, w skutek oziębienia się onego i kondensacyi pary, powietrze zewnętrzne zyskuje podówczas przewagę, a cisnąc na wentyl, otwiera takowy i wchodzi do kotła, dopóki ten jest otwarty i dopóki między ciśnieniem wewnętrzném kotła, a ciśnieniem zewnętrznego powietrza nie nastąpi równowaga, – poczém wentyl powietrzny w skutek przeciwciężaru, znowu się zamyka.

Wentyl powietrzny nie potrzebuje być wielkim; średnica 2 cale dla największego nawet kotła, jest wystarczającą. Usunięcie tego wentyla, spowodowało już nieraz zgniecenie kotła. Jeżeli kocioł jest cylindrowy i posiada dostateczną grubość blachy, nie ma obawy o jego zgniecenie; ale kotły na statkach parowych nizkiego ciśnienia, mające kształt kufrów, zbudowane z cieńkiéj blachy, oraz kotły używane po gorzelniach, a budowane bez żadnéj kontroli, przez kotlarzy nie znających przepisów o budowie kotłów, winny być bezwarunkowo zaopatrzonymi w wentyle tego rodzaju.

Manometrem czyli paromierzem. Manometry dzisiaj najwięcéj używane na parowozach i w ogólności przy kotłach pracujących pod wysokiém ciśnieniem, są manometrami sprężynowymi czyli metalowymi.

Najważniejszymi z pomiędzy nich są: Bourdona, oraz Schäffera i Budenberga. Funkcyonowanie ich polega na zmianie formy rurek metalicznych, sprawionéj w skutek działania ciśnienia pary na ich ściany wewnętrzne albo zewnętrzne. Nie bardzo dawno wynalezione, a już uległy rozmaitym zmianom i poprawkom. Opiszemy tu główniejsze.

1°) Figura 57 przedstawia manometr metaliczny, wynaleziony przez Francuza, inżyniera Eugeniusza Bourdona. Główną część składową tego przyrządu stanowi rurka miedziana zagięta F, do środka któréj wpuszcza się parę z kotła; rurką AB i kranikiem C mogącym się otwierać albo zamykać, za pomocą trzonka czyli rękojeści D.

Fig. 57.

|

Koniec rurki F jest zamknięty, a za pomocą stawu ruchomego GL złączony jest ze skazówką KZ. Skazówka porusza się około punktu K i na cyferblacie H wskazuje ciśnienie pary w atmosferach. Ruch końca rurki sprawiany ciśnieniem pary, polega na tém, że rurka ma przekrój nie okrągły, ale owalowaty. Przekrój ten zmienia swoją formę przez ciśnienie pary w kształt więcéj okrągły, a która to zmiana daje się postrzegać na cyferblacie, za pomocą skazówki.

Fig. 58.

|

2°) Drugi rodzaj manometru Bourdon’a, podobny zresztą do pierwszego, składa się, jak fig. 58 przedstawia, ze skazówki i podziałki. Za skazówką, znajduje się pusta, zgięta rurka ABC, któréj jeden koniec zamknięty, a drugi otwarty i z przestrzenią parową złączony. Wpuściwszy w nią parę, to w miarę słabszego lub większego jéj prężenia, będzie się starała tę rurkę mniéj albo więcéj przedłużyć, a tym sposobem skazówkę na skali przedstawiającéj funty albo atmosfery, mniéj lub więcéj posuwać. Każda zmiana rurki przenosi się na łuk zębaty ik,a tém samém na skazówkę za pomocą drążków AE i CD. Słaba sprężynka spiralna hh, oddziaływa wstecznie na ruchy punktów E i D, aby tym sposobem położenie skazówki ustalić.

Manometrów tego rodzaju używa się także czasem do mierzenia próżni w kondensatorach i dlatego przyrządy tego rodzaju nazywać się również zwykły: Vacuummetrami czyli próżniomierzami.

3°) Manometr Schäffera i Budenberga, jak nam go figura 59 przedstawia, składa się z falowatéj czyli pokarbowanéj płyty stalowéj a, utwierdzonéj między dwoma kołnierzami szyjki

Fig. 59.

|

Fig. 60.

|

manometru, a zabezpieczonéj od wilgoci za pomocą tarczy kauczukowéj b. Para działająca od b, wygina płytę falowatą mniéj lub więcéj do góry, w miarę mniejszego albo większego jéj prężenia. To mniejsze albo większe prężenie pary, pokazuje na cyferblacie ee skazówka d.

Figura 60 przedstawia część dolną manometru z dwiema falowatemi płytami, wynalezionego przez Gäblera i Veitshaus'a. Tutaj dwie płyty stalowe falowato wygięte, są ze sobą połączone, a górna z przestrzenią AA jest parotrwale złączona. Para okrąża obie płyty, niejako tabakierkę stanowiące i ściska je coraz mocniéj w miarę zwiększenia się ciśnienia pary, lub téż coraz słabiéj w miarę słabnięcia w kotle prężności pary. Na dolnéj płycie zawieszony jest pręt B wskazujący każdą zmianę formy tabakierki na cyferblacie, podobnie jak i na poprzednim manometrze. Użycie dwóch płyt falowatych, czyni manometr daleko czulszym, niż kiedy ten, tylko jednę płytę posiada.

Ponieważ manometr umieszcza się zawsze na tylnéj szczytowéj ścianie kotła, przeto maszynista w każdéj chwili ze stanu jego skazówki wnioskować może, o wysokości ciśnienia pary wewnątrz kotła zamkniętéj. Że zaś ciśnienie pary nie może być nigdy jednostajném, z tego téż powodu skazówka manometrowa, wciąż małe oscylacye czyli wahania odbywa. Jeśli skazówka po otwarciu kurka parowego, nie zmieni swojego miejsca, to z pewnością powiedzieć można, że manometr nie znajduje się w porządku, a w takim razie należy go zaraz dobrym manometrem zastąpić. Jak tylko klapy bezpieczeństwa przepuszczają parę, manometr powinien wtedy z wszelką dokładnością pokazywać normalne czyli dozwolone ciśnienie pary. Jeżeli między kotłem a manometrem za pomocą kurka przetniemy komunikacyę, lub jeżeli kocioł ostygnie, wtedy skazówka na manometrze powinna się znajdować na 0 (zero); a co zawsze będzie miało miejsce, gdy manometr jest dobry.

Do mierzenia jednak pary nizkiego ciśnienia, używanéj do maszyn kondensacyjnych, np. na statkach parowych, używa się manometrów rtęciowych czyli merkuryalnych. Figura 61 przedstawia taki manometr na 3 atmosfery ciśnienia, a rura parowa, b kurek, do którego przytwierdza się rura cde.

Fig. 61.

|

Ramiona c i d aż do linii pozioméj przez b przechodzącéj, napełnione są rtęcią; długość ich wynosi po 54"; tak samo długie jest i ramię e, w które wchodzi merkuryusz i które na swym górnym końcu, posiada żelazną skrzyneczkę f. Celem téj skrzyneczki jest, zatrzymywać merkuryusz, gdyby ten w skutek mocnego ciśnienia pary lub innéj przyczyny, miał być z rurki e wyrzuconym. Przez kółeczko g przechodzi lniany lub jedwabny sznurek, mający na jednym końcu zawieszony pływak ¼" średnicy a 3" długości, na drugim zaś końcu skazówkę, posuwającą się na tablicy h, podzielonéj na 45 funtów, czyli na 3 atmosfery. Jeśli kocioł jest zimny, czyli nie posiada żadnego ciśnienia pary, to skazówka pokazuje 0 (zero), a merkuryusz znajduje się w rurkach c i d na jednéj płaszczyźnie pozioméj. Od 0 do 45 lub od 0 do 3, przeniesionych jest 45 cali angielskich, które pozwalają w każdéj chwili czytać jakie jest ciśnienie pary w funtach na cal kwadratowy. Każde 15 funtów odpowiada 1 atmosferze (czyli 760mm); i te atmosfery notowane są na tejże tabliczce, po lewéj stronie. Bardzo jest dobrze w blizkości b, umieścić kurek a, którymby można było wypuszczać na zewnątrz parę, skondensowaną na wodę. Wtedy to odpływa sobie woda swobodnie, nie wywierając żadnego wpływu na merkuryusz.

Przedłużywszy tylko odpowiednie ramię fed do góry, to manometru tego można także i do wyższego ciśnienia pary używać niż 3 atmosfery, ale do zbyt wysokiego okazały się niedogodnemi, gdyż ramię to, musiałoby być nadzwyczajnie wysokie. Dla tego téż manometry rtęciowe, zastąpione zostały sprężynowymi, czyli metalicznymi Bourdona przy maszynach stałych, a przy parowozach i lokomobilach, użycie merkuryalnych byłoby całkiem niepodobném; dla tego téż wszędzie na maszynach parowych przenośnych, tylko manometry sprężynowe Bourdona lub Schäffera i Budenberga, widzieć się dają.

Ale przed niedawnym czasem, do sprawdzania dobroci manometrów i do mierzenia wysokiego ciśnienia pary przy maszynach stałych, niejaki Galy-Cazalat wynalazł manometr tłokowy merkuryalny, który przy niewielkiéj wysokości słupka merkuryuszu, może wysokie pokazywać ciśnienie pary lub wody.

Fig. 62.

|

W naczyniu ABC (fig. 62) zakończoném otwartą rurką CE poruszają się dwa tłoki dd i ff nie równéj średnicy; na tłok mniejszy dd działa od dołu ciśnienie pary płynącéj rurą D; na tłok znowu większy ff działa ciśnienie słupa merkuryuszu ffE. Jeżeli się ciśnienie pary powiększa, to tłoki posuwać się będą w górę, słup rtęci w rurze CE stanie się większym, a przez tę większą wysokość, powiększa się i ciśnienie na tłok ff.

Wziąwszy np. tak, że , to

Jeżeli zatém ciśnienie pary d w kotle, równe będzie 1 atmosferze, czyli 28 cali paryz merkuryuszu, to stan manometru będzie h = 289 = 3⅑ cali, to jest, że przy takiém urządzeniu, ciśnienie jednéj atmosfery czyli 28 cali, może być oznaczone przez słupek merkuryuszu 3⅑ cali wysoki.

Fig. 63.

|

Dawniejsze parowozy pracowały pod ciśnieniem pary, które bardzo rzadko przechodziło nad trzy atmosfery; dzisiejsze jednak pracują, pod ciśnieniem 5, 8, a nawet 10 atmosfer, czyli 150 funtów na cal kwadratowy powierzchni kotła.

Maszyna, w któréj prężenie pary wykonywa swe działanie składa się z następujących części:

1°) Z dwóch cylindrów parowych.

2°) Z kierownika (Steuerung; distribution).

3°) Z mechanizmu roboczego.

Cylindry parowe budują się zwykle z żelaza lanego, długość ich wynosi 2 do 2½ stóp, a średnica w świetle 12 do 20 cali. Cylindry są wewnątrz gładkie i z wszelką dokładnością cylindrycznie wytoczone tak, aby w każdém miejscu swojéj wysokości, płaszczyzną prostopadłą do osi przecięte, stanowiły doskonałe koła jednéj i téj saméj średnicy.

Cylindry są po obu końcach żelaznemi lanemi pokrywami zamknięte. Umieszczone są albo po obu stronach dymnicy przy ramie, albo téż nad ramą, lub téż pod dymnicą ale wewnątrz ramy. Podług tego, rozróżniają się lokomotywy z cylindrami wewnątrz albo zewnątrz leżącymi.

Cylindry ustawione są, poziomo, albo cokolwiek ukośnie; opatrzone są, na końcach kurkami probierczymi, którymi się wypuszcza wodę skondensowaną, utworzoną w czasie stania maszyny. W każdym takim cylindrze, znajduje się tłok szczelnie do ścian jego przystający i mogący się w nim naprzód i wstecz przesuwać, jak to figury 64 i 65 przedstawiają, gdzie eg

Fig. 64. |

Fig. 65. |

oznacza cylinder parowy, K tłok, G trzon tłoka, S buks, czyli puszkę pakunkową, CE skrzynkę stawidłową, w któréj się para gromadzi; AB szufladę, czyli stawidło muszlowe do otwierania kanałów de i fg, którymi para wchodzi do cylindra, D rurę parową, którą para z kotła wpływa do skrzynki stawidłowéj, F trzon stawidłowy.

Figura 64 pokazuje, że para wchodzi z przodu tłoka, a figura 65 wskazuje, że taż para wchodzi do cylindra z tylnéj części tłoka.

Siła pary wywiera swoje działanie na tłok zamknięty w cylindrze, a tłok oddaje znowu tę siłę na zewnątrz za pomocą trzona tłokowego. Tłok jest to doskonały cylinder, przystający szczelnie do wewnętrznych ścian cylindra parowego, i głównie składa się z trzech części, to jest: z tłoka, pakunku i pokrywy. W środku tłoka znajduje się hełża, stożkowo wewnątrz wytoczona, w któréj utwierdza się koniec trzona tłokowego, zatoczonego również stożkowo. Tłok i pokrywa są żelazne lane, a pakunek bywa albo konopny (Hanfliderung; garniture de chanvre), albo mosiężny, czyli metalowy (Metalliderung; garniture métalique).

Fig. 66.

|

Urządzenie tłoka z pakunkiem konopnym przedstawia fig. 66: AA tłok w części przecięty, a razem odkryty; BB pakunek konopny; CC pokrywa złączona z tłokiem za pomocą śrub EE ... i ściskająca pakunek; D trzon tłokowy zakończony stożkowo, opatrzony jest klinem F, przechodzącym przez hełżę tłoka i koniec trzona.

Pakunku konopnego nie używa się przy maszynach wysokiego ciśnienia, albowiem skutkiem zbyt gorącéj pary i wielkiego tarcia, ulegałby bardzo prędko zniszczeniu. Zamiast pakunku konopnego używać się zwykło przy maszynach wysokiego ciśnienia, pakunku metalowego. Pakunków metalowych znajduje się bardzo wiele, składają się one głównie z obrączek metalowych dokładnie otoczonych, przyciskanych sprężynami do wewnętrznéj powierzchni cylindra parowego.

Figury 67 i 68 przedstawiają dwa różne urządzenia pakunków metalowych. Na obu figurach AA przedstawiają tłok, DD pokrywę, FG koniec trzona tłokowego, EE śruby łączące pokrywę z hełżą. Pakunek składa się z dwóch pierścieni

| Fig. 67 | Fig. 68 |

|

|

Fig. 69.

|

metalowych BB i CC elastycznych i rozciętych, umieszczonych po nad sobą, przylegających szczelnie do ścian wewnętrznych cylindra parowego. Na figurze 67 każdy z tych pierścieni przecięty jest w miejsca najwęższém, a rozpychany jest na zewnątrz za pomocą pierścienia stalowego R również przeciętego. W tłoku zaś na figurze 68, obrączki metalowe przecięte są w miejscach najszerszych, kliny zaś KK wsadzają się pomiędzy rozcięcia, a będąc same przyciskane sprężynami SS, utrzymują tém samém w ciągłém napięciu obrączki mosiężne. Bardzo prostéj konstrukcyi tłok Ramsbottomʼa, przedstawia figura 69. Pakunek składa się tutaj z 3ch a nawet 5ciu elastycznych obrączek stalowych, albo téż mosiężnych. Ażeby je sprężystemi uczynić, i aby dokładnie przylegały do ścian cylindra, wygina się je przed założeniem na tłok w kształt koła i daje się im średnicę większą, to jest o l⁄10 od średnicy cylindra.

Tłok parowy Kraussʼa, składa się znowu z dwóch dubeltowych obrączek; wewnętrznéj, żelaznéj kutéj i zewnętrznéj z białego metalu (80 części cyny, 10 części antymonu i 10 części miedzi). Obrączki te przyciskane są do ścian tłoka za pomocą pary, stanowią więc pakunek automatyczny. Dla dokładnego odcięcia przestrzeni z jednéj i drugiéj strony tłoka, zasadzają się w wykrojach, czyli fugach obrączek zewnętrznych tak zwane języki Z, jak to figura 70 dokładnie objaśnia.

Fig. 70.

|

Trzon żelazny albo téż stalowy G (fig. 64, 65) przesyłający ruch tłoka K na zewnątrz, przechodzi przez buks pakunkowy S, znajdujący się w szyi pokrywy cylindra. Buks pakunkowy służy do parotrwałego zamknięcia cylindra, uszczelniony jest warkoczem konopnym albo bawełnianym i nasyconym gorącym łojem. Należy uważać, aby pokrywka buksa pakunkowego, ustawioną była zawsze równolegle do trzona, a jeśli pakunek pokazuje się nie szczelnym, to jest gdy przepuszcza parę, należy pokrywkę cokolwiek śrubami przykręcić.

Kierownik (Steuerung, distribution) przy maszynach parowych, jest przyrządem wprowadzającym na przemian parę do cylindra parowego, raz z jednéj, drugi raz z drugiéj strony tłoka, a następnie zużytą parę przy maszynach bez zgęszczania, uprowadzającym w powietrze, lub przy maszynach działających ze zgęszczeniem, do zgęszczalnika, czyli do kondensatora.

Wpuszczanie i wypuszczanie pary odbywa się obydwoma kanałami parowymi de i fg (fig. 64, 65), z których jeden prowadzi parę do jednego, a drugi do drugiego końca cylindra. Zadaniem jest więc kierownika, za pomocą właściwych przyrządów w taki sposób otwierać wejścia rzeczonych kanałów, aby te raz z rurą parową D, a drugi raz z wolném powietrzem lub zgęszczalnikiem, komunikować się mogły. Przyrząd spełniający tę ostatnią czynność, nazywa się kierownikiem wewnętrznym; składa on się ze stawideł czyli szybrów, czasami z wentyli lub kurków, i dla tego nazywa się: kierownikiem stawidłowym, wentylowym, albo nakoniec kurkowym.

Takie części maszyny parowéj, które ruchy swoje wprost od maszyny biorą i powyższym przyrządom oddają, nazywamy kierownikiem zewnętrznym; te ostatnie dzielą się na odbywające ruch za pomocą tarcz mimośrodowych osadzonych na wale koła zamachowego lub pociągowego, lub téż za pomocą drążków oscylujących, złączonych z balansierem czyli wahadłem.

Najważniejszemi i najwięcéj upowszechnionemi są kierowniki stawidłowe. Stawidła tych ostatnich kierowników, są to pewnego rodzaju szufladki, opatrzone wewnątrz wydrążeniem muszlowém, czyli ceowém, ślizgające się tam i nazad po nad otworami upustów parowych.

Dwa są. rodzaje kierowników stawidłowych:

1) Kierowniki z jedném stawidłem, i

2) Kierowniki z dwoma stawidłami.

Kierowniki zwykle tak się urządzają, iż nie wpuszczają pary do cylindra przez cały bieg tłoka, ale tylko przez pewien czas krótszy albo dłuższy, ale zawsze mniejszy od czasu, jakiego tłok potrzebuje do odbycia swojéj drogi, od jednego do drugiego końca cylindra. Gdy zamkniemy dalszy przypływ pary do cylindra, np. w ¼ części skoku tłoka, to takowa działać będzie daléj jedynie swojém rozszerzaniem, to jest rozprężliwością, czyli jak się mówić zwykło, swoją ekspansyą. To wcześniejsze lub późniejsze zamknięcie przypływu pary do cylindra, czyli mocniejsza lub słabsza ekspansya pary, daje się bardzo dobrze uskutecznić za pomocą jednego tylko stawidła, ale pokazało się, jak to niżéj obaczymy, że rozdział pary z pomocą jednego stawidła, w pewnych okolicznościach jest niekorzystnym, i dla tego to używa się także kierowników z podwójnemi stawidłami, umieszczając nad stawidłem rozdawczém (Vertheilungsschieber), jeszcze drugie tak zwane stawidło ekspansyjne (Expansionsschieber), które ma jedynie za cel, parę z kotła do skrzynki stawidłowéj wpuszczać i takową we właściwym czasie zamykać; drugie zaś stawidło pod spodem będące, tak zwane rozdawcze, takową parę wpuszczać kanałami, z jednéj lub drugiéj strony cylindra.

Ruch stawideł, z małym tylko wyjątkiem uskutecznia się za pomocą tak zwanych mimośrodów kołowych. Przy kierownikach jednostawidłowych, używa się jednego lub dwóch mimośrodów; jednego wtedy, gdy ruch obrotowy maszyny odbywa się tylko w jednym kierunku; dwóch zaś, gdy maszyna odbywa ruch raz w jednym, drugi raz w przeciwnym kierunku. Kierowniki tego drugiego rodzaju, używane są na parostatkach i parowozach i nazywają się kierownikami zwrotnymi (Umsteuerungen), a samo działanie nazywa się kierowaniem zwrotném (Umsteuern).

Kierowniki dwustawidłowe opatrzone są 2-ma lub 3-ma mimośrodami; w pierwszym razie porusza jeden mimośród jedno, drugi zaś mimośród drugie stawidło: urządzenie takie spotykamy przy maszynach stałych, działających w jednym kierunku.

Jeżeli kierownik jest zwrotny i posiada dwa stawidła, to wtedy spotykamy przy maszynach dwa lub trzy mimośrody. Jeżeli są trzy mimośrody, w takim razie jeden z nich prowadzi stawidło ekspansyjne, zaś dwa pozostałe, stawidła rozdawcze, i wtedy jeden z tych ostatnich mimośrodów, służy do ruchu przodowego a drugi do ruchu wstecznego, choć zdarza się często, że i w tym wypadku używa się tylko dwóch mimośrodów.

Liczba mimośrodów nie może być braną za podstawę do rozróżniania między sobą kierowników, lecz gdybyśmy koniecznie pragnęli rozgatunkować kierowniki jedno i dwu-stawidłowe, to w takim razie należałoby przyjąć za podstawę rodzaj, oraz sposób ekspansyi, to jest że możnaby jeszcze przyjąć w tych rodzajach kierowników następujący podział:

a) kierowniki z ekspansyą stałą,

b) kierowniki z ekspansyą zmienną.

Fig. 71. Figura 71 wyobraża kierownik stawidłowy, jakiego używa się zwykle przy maszynach parowych stałych. Maszyna odbywa ruch ciągle

w jednym kierunku, ekspansya jest stałą, a zamykanie pary odbywa się zawsze w jedném i tém samém miejscu skoku tłoka.

Figura 71 wyobraża kierownik stawidłowy, jakiego używa się zwykle przy maszynach parowych stałych. Maszyna odbywa ruch ciągle

w jednym kierunku, ekspansya jest stałą, a zamykanie pary odbywa się zawsze w jedném i tém samém miejscu skoku tłoka.

Stawidło S ślizga się tam i nazad po otworach O O0 O1 znajdujących się w płycie cylindra parowego. Kanały O i O1 i prowadzą parę do końców cylindra, zaś kanał trzeci O0 w powietrze lub do zgęszczalnika. Stanowisko stawidła przedstawione na téj figurze pokazuje, że para wychodzi ze skrzynki stawidłowéj K, udaje się kanałem O1 do cylindra i dlatego tak tłok B jako i korba R poruszają się w kierunku strzałki. W tymże czasie wypływa zużyta para z tyłu tłoka kanałem O do przestrzeni próżnéj stawidła, następnie kanałem odchodowym O0 ulatuje w powietrze, lub wchodzi do zgęszczalnika. Jeżeli tłok, który już odbył drogę w jednym kierunku, ma takową odbyć w kierunku przeciwnym, wtedy należy tylko stawidło S o tyle na lewo posunąć, aby otwór O był wolnym; skutkiem tego posunięcia stawidła, będzie O kanałem wchodowym, a O1 wychodowym.

Mimośród, jest to tarcza D zaklinowana mocno na wale korbowym, któréj wszakże środek nie przypada w środku wału. Ta odległość środka mimośrodu od środka wału, nazywa się jego ekscentrycznością, czyli mimośrodkowością. Tarcza mimośrodowa utwierdzona jest w ten sposób na wale, że linia łącząca ich środki, tworzy pewien kąt z kierunkiem korby, wielkość tego kąta, jako téż wielkość mimośrodkowości, mają główny wpływ na rodzaj i sposób rozdzielania pary.

Tarcza mimośrodowa otoczona jest pierścieniem mosiężnym albo téż żelaznym kutym, z dwóch części złożonym i łączącym się z jednym końcem trzona mimośrodu F, którego zaś drugi koniec złączony jest z trzonem stawidłowym, lub téż działa na jeden koniec drążka, którego drugi koniec bezpośrednio złączony jest z trzonem stawidłowym. Widoczną jest rzeczą, że skutkiem obrotu wału a tém samém mimośrodu, ruch stawidła odbywać się będzie zupełnie w ten sposób, jak gdyby ruch wychodził od korby na wale O osadzonéj, któréj długość równa się ekscentryczności.

Zatém ruch stawidła wykonywany za pomocą mimośrodu, odbywa się podług prawa, w skutek którego położenie stawidła w każdéj chwili, jest w zupełnym związku ze stanowiskami korby i tłoka, jakie w tejże saméj chwili mają. Oprócz rozmiaru ekscentryczności, oraz kierunku tejże względem korby, także i rozmiary stawidła, niemały wpływ wywierają na sposób rozdzielania do cylindra wchodzącéj pary.

Figura 72 przedstawia nam stawidło, jako téż i część cylindra z trzema kanałami parowymi. Oba kanały wchodowe O1 i O oddzielone są od kanału wychodowego O0 ścianami AA; stawidło znajduje się właśnie na stanowisku środkowém.

Fig. 72.

|

Widzimy tutaj, że łapy stawidłowe w takiém położeniu jak rysunek przedstawia, nie tylko dobrze zamykają, obydwa kanały parowe, ale jeszcze sięgają, poza te kanały częściami swojemi e. Części te ee nazywają, się nakryciem zewnętrzném stawidła. Oprócz tego łapy stawidła zakrywają, także część ścian A i A na figurze literą, i oznaczone; te ostatnie części

nazywaja się znowu nakryciem wewnętrzném stawidła. Wielkość zewnętrznego i wewnętrznego nakrycia i ich stosunek do szerokości kanałów O1 O w obliczeniach ruchu stawidła, odgrywają, bardzo ważną, rolę, gdyż przez trafny wybór tych wielkości, posiadamy możność doprowadzenia ekspansyi pary do pewnéj granicy, to jest zamknięcia przypływu pary do cylindra wtedy, gdy tłok dopiéro pewną, część swojéj drogi przebiegł.

Przyśpieszenie stawidła (Voreilen, avance du tiroir) i w nierozdzielnym związku będącą, z niém ekspansyę pary, można otrzymać, zmieniając tylko drogę stawidła, jaką ono wykonywa w czasie biegu tłoka.

Ta zmiana drogi stawidła, wynosi zwykle ⅟16 do ¼ cala, to jest: że stawidło otworzyło już upust (kanał) wchodowy na ⅟16 do ¼ cala, nim tłok bieg swój ukończył. Pod wyrazem przyśpieszenie rozumiémy więc otwór jaki zrobiło stawidło, gdy tłok właśnie co swoją, drogę ukończył, jak również tę okoliczność, że stawidło zamyka przypływ pary do cylindra wcześniéj, nim tłok swoją drogę ukończy. Oba te warunki otrzymamy:

1) Ustawiając mimośród na wale korbowym pod kątem rozwartym do kierunku korby, to jest aby linia przechodząca przez środek wału i środek ekscentryczny, czyniła z tą korbą kąt rozwarty, a kąt stanowiący różnicę między kątem rozwartym i prostym nazywa się kątem przyspieszenia (Voreilungswinkel).

2) Tudzież dając stawidłu nakrycie (Deckung; recouvrement) t. j. dając mu długość większą od podwójnéj szerokości kanałów, wraz z odległością pomiędzy tymi otworami, i ta większa długość nazywa się znowu długością przyśpieszenia, czyli przyśpieszeniem linijném (Voreilungslänge). Daje się zwykle nakrycie wewnętrzne i zewnętrzne, t. j. przedłuża się powierzchnię nakrycia szybra na zewnątrz przez przedłużenie łap, a na wewnątrz przez wzmocnienie grubości ścian w przestrzeni próżnéj, zwanéj także przestrzenią muszlową albo ceową. Takimi jednak środkami, można tylko otrzymywać ekspansyę stałą, ponieważ raz ustawiony mimośród i stała długość stawidła, zmieniać się więcéj nie dadzą.

Ekspansyę zmienną, otrzymuje się właściwie tylko przez przesuwanie kulisy, za pomocą któréj zmieniać można drogę, oraz stopień przyśpieszenia stawidła parowego; a maszynista ze swego pokładu, posuwając tylko drążek czyli lewar kierownika na grzebieniu na przód lub w tył, może zmieniać dowolnie, to jest do swego upodobania, ekspansyą w cylindrze parowym.

Ekspansyi zmiennéj, otrzymanéj przyśpieszeniem i nakryciem z pomocą jednego stawidła, używa się zwykle na parowozach pośpiesznych czyli osobowych.

Figury 73—76 przedstawiają nam cztery rozmaite stanowiska stawidła. Na wszystkich figurach, A oznacza wał korbowy korbowy, AD korbę, d środek tarczy ekscentrycznéj, poruszającéj stawidło; zatém Ad mimośrodkowość równą podwójnemu skokowi stawidła, df trzon mimośrodowy, połączony w punkcie f z trzonem stawidłowym.

Z powodu oszczędności miejsca, tak korba jak i trzon df etc. na rysunku krótszemi są jakby być powinny. Należy sobie wyobrazić, że wał korbowy powinien być równoległym od płaszczyzny przechodzącéj przez linię pionową yz.

Na figurze 73 korba D znajduje się w punkcie martwym, zatém tłok parowy w końcu swego skoku. W takiém położeniu powinno już stawidło wpuszczać świeżą parę otworem ab do cylindra, a przeciwną parę otworem aʼ bʼ z cylindra wypuszczać. Stosunek zachodzący między szerokością tego otworu, a całym otworem, powinien być następujący:

dla wpuszczania pary: = ⅟60 do ⅟40

dla wypuszczania pary: = ⅟15 do ⅟20

Wypadki te osiągniemy wtedy, gdy kąt DAd (fig. 73) jest rozwarty.

Jeżeli poprowadzimy linię SA prostopadłą do AD, to kąt SAd będzie kątem przyśpieszenia. W miarę jak stawidło upusty parowe ac i aʼ cʼ na zewnątrz mniéj albo więcéj zakrywa, będzie kąt przyśpieszenia większym albo mniejszym. Zwyczajnie jego wielkość wynosi 10 do 30 stopni.

Obracając korbę, aby przybrała położenie, jak figura 74 wskazuje, to d wchodzi na punkt martwy, a stawidło znajduje się wtedy na prawo w położeniu swojém najdalszém. Widzimy tutaj jak szybko przy tym obrocie otwierają się upusty ac i aʼ cʼ.

Obracając korbę daléj w położeniu figury 75, to stawidło posuwać się będzie w kierunku przeciwnym zwężając coraz to więcéj kanały parowe. Stawidło jest tu przedstawione w takiém położeniu, że para przy h przestaje wpływać do kanału. Poprowadźmy prostopadłą Dw do uv i uważajmy uv za skok tłoka parowego, to para wpływać będzie do cylindra, kiedy tłok drogę uw przebiega. Podczas drogi uv, para się rozszerza i działa w skutek ekspansyi. Zatém stosunek wu do uv jest stosunkiem ekspansyi.

Na figurze 75 wynosi on 1:11. Można cokolwiek, ekspansyą zwiększyć, zwiększając nakrycie zewnętrzne stawidła, to jest odległość h hʼ.

Obracając korbę daléj w położeniu fig. 76, zamkniemy zupełnie otwór przy m. Spuszczając prostopadłą Dx na uʼ vʼ i biorąc uʼ vʼ za skok tłoka, to x v’ będzie drogą, w któréj przeciw-para, która z cylindra umknąć nie zdołała, na ściśnienie czyli kompressyą zostaje wystawioną. Droga ta powinna być zawsze małą, aby prężenie pary w ten sposób ściśnionéj nie było wielkiém. Na figurze 76 stosunek tego ściśnienia x vʼ : uʼ vʼ, ma się jak 1:17.

Aby się przekonać czy przy pewnéj konstrukcyi stawidła, wpływanie i wypływanie pary odbywa się należycie, nie koniecznie potrzeba rysować wszystkie pozycye stawidła i wału korbowego. Wycina się tylko stawidło z grubego papieru, obraca się korbę z jednego położenia w drugie, posuwa się stawidło cyrklem drążkowym na odpowiednią odległość i uważa się stanowisko stawidła do kąnałów parowych. Przy maszynach ekspansyjnych, można w tenże sam sposób próbować stanowiska i ruch stawideł ekspansyjnych.

Kierowniki, przy których można stawidło w ten sposób poruszać, że wał korbowy może się obracać raz w jednym, drugi raz w przeciwnym kierunku, lub jak się mówić zwykło, że maszyna postępuje naprzód lub wstecz, nazywamy kierownikami zwrotnymi (Umsteuerungen).

Takie kierowniki zwrotne, mające swe zastósowanie na wszystkich parowozach i statkach parowych, urządzają się w rozmaity sposób; najważniejszymi jednak pomiędzy nimi są te, które dają ekspansyą zmienną, to jest takie, za pomocą których można dowolnie przecinać przypływ pary do cylindra, wcześniéj albo późniéj jak się nam podoba, czy maszyna naprzód czy téż wstecz postępuje.

We wszystkich takich kierownikach, które w skutek odpowiedniego nastawienia lewaru, działać mogą z ekspansyą zmienną, odbywa się ruch stawidła za pomocą tak zwanéj kulisy, która znowu przy pomocy jednego lub dwóch ekscentryków, robi ruch oscyllacyjny czyli wahadłowy albo posuwisty tam i napowrót. Tego rodzaju kierowniki zmienne nazywają się kierownikami kulisowymi (Coulissensteuerungen; Coulisse de Stefenson).

Kierowniki kulisowe należą niezaprzeczenie do najdowcipniejszych mechanizmów ruchowych, jakie w budownictwie machin napotkać można; przez proste bowiem przestawienie drążka (lewaru) i z nim połączonych pojedyńczych części mechanizmu, nader zresztą prostego pod względem swojéj budowy, otrzymuje się przesunięcie stawidła, przez co maszyna parowa poruszać się może naprzód i w tył z upodobanym stopniem ekspansyi; jest to rezultat o którym inożnaby mniemać, iż tylko za pomocą bardzo skomplikowanego mechanizmu osiągniętym być może. Lecz o ile prostymi są w swójém działaniu kierowniki kulisowe dzisiaj używane, o tyle znów z drugiéj strony, biorąc rzecz teoretycznie, prawo podług którego stawidło swój ruch uskutecznia, pokazuje się nadzwyczajnie zawiłém. Zostawiając jednak

teoryą tego prawa uczonym i konstruktorom maszyn, przechodzimy z kolei do opisu strony praktycznej tego ważnego i zarazem ciekawego przyrządu.

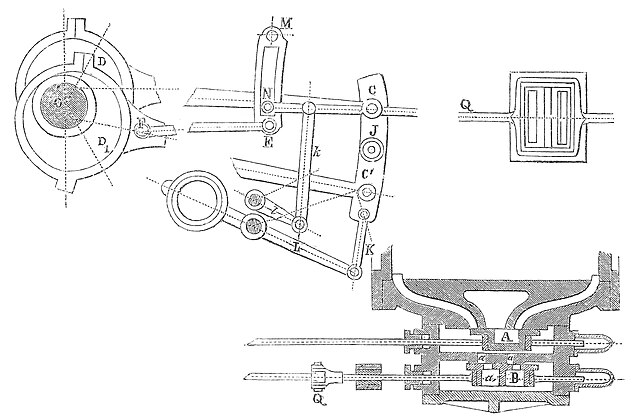

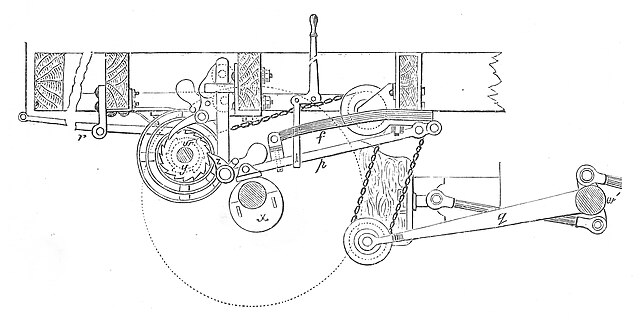

Kierownik kulisowy używany jest powszechnie na lokomotywach. Figura 77 przedstawia nam dość dokładne jego urządzenie.

Oprócz kierownika kulisowego Stefensona jednostawidłowego, dopiéro co opisanego, są jeszcze kierowniki kulisowe: Goocha (Gucza), Allan’a, Borsiga, Heusingera von Waldegg etc., również dość upowszechnione, różniące się tylko szczegółami pomiędzy sobą, lecz w główném zadaniu swojém i formie, kierownikowi Stefensona zupełnie odpowiadają – i z téj to przyczyny, mówić o nich nie będziemy.

Dopiéro co opisane kierowniki posiadają tylko jedno stawidło, lecz jeżeli ruch tego stawidła odbywa się z pomocą kulisy, to z wszelką łatwością możemy nim nadawać maszynie ruch przodowy i wsteczny, i ruch ten uskuteczniać przy pomocy ekspansyi zmiennéj. Niektórzy jednak mechanicy zwrócili uwagę, że w maszynach działających z ekspansyą zmienną z pomocą jednego tylko stawidła, przy rozdziale pary, przedstawia się pewna niedogodność: im mocniejsza bowiem będzie ekspansya, t. j. im wcześniéj za pomocą jednego stawidła przetniemy komunikacyę parze, tém większe będzie ściśnienie czyli kompressya zużytéj pary za tłokiem. Ponieważ stawidło zamyka wcześniéj kanały wychodowe, przeto para któraby powinna była ulecieć w powietrze, zostaje wstrzymaną za tłokiem, który popychany świeżą parą w drodze swojéj naprzód, zużytą parę coraz mocniéj ściska i ściskanie to pary ma miejsce dopóty, póki stawidło nie otworzy kanału wychodowego. Kompressya czyli ściskanie pary, jakby mniemać należało, dzieje się ze szkodą pracy pożytecznéj jaką wykonywa maszyna, i ta okoliczność dała właśnie powód, że niektórzy mechanicy, kierowników kulisowych z jedném stawidłem, jako przyrządów ekspansyjnych używać nie radzą i zalecają je tylko do zmiany kierunku ruchu; chociaż znów niektórzy a między innymi Reuleaux, przeciwnego są zdania. O ile nam wszelako wiadomo, kierowniki kulisowe Stefensona jednostawidłowe, nie mogły być dotąd zastąpione przez żadne inne przyrządy, nawet przez kierowniki dwustawidłowe, chociaż te ostatnie bardzo mało, albo wcale nie ściskają pary; lecz owszem przeciwnie, nie tylko na niektórych drogach zagranicznych, ale i na naszéj Warszawsko-Wiedeńskiéj, odrzucono skomplikowane kierowniki dwustawidłowe i do jednostawidłowych wrócono.

Jakkolwiek maszyna parowa część swojéj pożytecznéj pracy istotnie traci przez ściskanie pary przy kierownikach jednostawidłowych, to znów kierowniki dwustawidłowe, jako więcéj skomplikowane i cięższe, do wykonywania swych ruchów, daleko

więcéj zużywają siły maszyny od pierwszych; ztąd wypływa naturalny wniosek, iż co się traci na sile przy maszynach jednostawidłowych przez ściskanie pary, to zyskuje się znowu z drugiéj strony, gdyż nie potrzeba poruszać drugiego stawidła. Ta

okoliczność daje pojęcie przyczyny, dla czego powszechnie na parowozach pośpiesznych używa się tylko kierowników kulisowych Stefensona jednostawidłowych, zamiast dwustawidłowych.

Wszelako dla dania pojęcia o składzie kierowników dwustawidłowych, znanych pod imieniem swoich wynalazców: Gonzenbach’a, Meyer’a i Polonçeau, opiszemy tutaj jeden, mianowicie Gonzenbach’a, gdyż dwa drugie podobne są do pierwszego, z niewielkiemi odmianami.

Figura 78 przedstawia nam ten kierownik. O jest środkiem osi pociągowéj, D mimośród przodowy, D1 mimośród wsteczny, DC trzon mimośrodu pierwszego, D1 C1 ostatniego. CC1 jest kulisą prowadzącą stawidło rozdawcze A w ten sposób, jak w kierowniku Stefensona; tu jednak kulisa CC1 nie ma głównego zadania uskuteczniać ekspansyi, lecz tylko nadawać ruch maszynie naprzód i wstecz, lub téż zatrzymywać ją w biegu. Ruch naprzód uskutecznia się w ten sposób, że kulisę za pomocą drążka L i drążka K zupełnie na dół opuszczamy i tylko samym mimośrodem przodowym wywieramy działanie na trzon stawidłowy; ruch wstecz uskutecznia się znowu podnosząc zupełnie do góry kulisę, i działając mimośrodem wstecznym na trzon stawidłowy; zatrzymujemy znów maszynę w ten sposób, iż ustawiamy kulisę na środku, a wtedy punkt martwy I kulisy, trzon stawidłowy prowadzi i nie dopuszcza przypływu pary do cylindra. Inne punkta kulisy nie służą do poruszania stawidła i do zmiany ekspansyi, jak u Stefensoua; ekspansyę otrzymuje się tutaj za pomocą stawidła ekspansyjnego B, które swój ruch w następujący sposób odbywa. Na pierścieniu mimośrodu D1 wstecznego znajduje się czop F, z pomocą którego trzon EF porusza się naprzód i wstecz, złączony z końcem E przewodnika łukowego, poruszającego się około punktu stałego M. Przewodnik więc łukowy ME posiada ruch wahadłowy. W łuku tym ślizga się koniec N trzona NQ do góry i na dół i może być zatrzymany w pewnym punkcie za pomocą drążka l i trzonu k. Przy Q trzon posuwisty NQ łączy się z trzonem stawidła ekspansyjnego B, na który przenosi się ruch tam i nazad punktu przewodniczącego N. Im rzeczony punkt N zbliża się więcéj do punktu M, około którego porusza się przewodnik łukowy EM, tém mniejszy będzie skok stawidła, jak to łatwo dostrzedz. Stawidło rozdawcze A, jest to stawidło zwyczajne muszlowe, przy którém jednakże nakrycie zewnętrzne i wewnętrzne jest mniejsze, jak zazwyczaj bywa. Stawidło ekspansyjne poruszające się w osobnéj skrzynce na pokrywie skrzynki stawidła rozdawczego, jest opatrzone dwoma otworami a1 a1. Jeżeli te otwory znajdą się po nad otworami aa, umieszczonymi w ścianie rozdzielającéj obadwa stawidła pomiędzy sobą, to para wejdzie do skrzynki rozdawczéj i ekspansya natychmiast nastąpi, jak tylko stawidło ekspansyjne pokryje otwory a. Otwory a1 a1 w stawidle ekspansyjném, są cokolwiek większe od otworów a w skrzynce rozdawczéj.

Ekspansya wpływa nie tylko na wielką oszczędność pary, ale także na spokojniejszy bieg saméj maszyny; w skutek bowiem szybkiego poruszania się tłoków, trzonów, korb etc. powstają gwałtowne wstrząśnienia w ustroju całéj maszyneryi, które łagodzą się wprawdzie przeciwciężarami na kołach pociągowych umieszczonymi, ale daleko skuteczniejszy środek daje sama para, zużyta, która w skutek ekspansyi, działa przez swoją sprężystość ze strony przeciwnéj tłoka na podobieństwo buforów, a przez to wszelkie uderzenia tłoka, przy zmianie kierunku biegu, do minimum sprowadza. Z tego to właśnie powodu prof. Reuleaux (str. 177), kompressyi pary za tłokiem, za szkodliwą, wcale nie uważa.

Ekspansya zmienna ma jeszcze tę korzyść, że maszynista przy jéj pomocy, odnośnie do długości pociągu, do spadków i łuków kolei, do prędkości ruchu i stanu atmosfery, może wyzyskiwanie siły pary stósować i regulować.

Dobre funkcyonowanie kierownika zawisło:

1) Od dobrego ustawienia mimośrodów, i

2) Od właściwej długości trzonów stawidłowych i mimośrodowych.

Mimośrody stósownie do stopnia przyśpieszenia tak przy jeździe naprzód jako téż i wstecz, stoją zawsze pod kątem rozwartym z korbami kół pociągowych. Kąt ten przy maszynach mieszanych i towarowych, zwykle bywa równy 110°, a przy osobowych równy 105°.